Desde los inicios de SIOS, hace ya mas de 25 años, y hasta la fecha, hemos diseñado e implementado sistemas de control integrados adaptados para la industria del reciclaje de baterías de plomo-ácido. Nuestras soluciones cubren las siguientes áreas clave de proceso:

- Trituración de baterías

- Plantas de tratamiento de electrolitos

- Hornos rotativos

- Crisoles de refinación y de almacenamiento

- Colectores de polvo

- Sistemas de combustión (Trenes de válvulas y quemadores)

Hemos desarrollado proyectos para empresas Recicladoras de Baterías en México, Estados Unidos, Chile, Brasil, Filipinas, China, Australia, Puerto Rico, República Dominicana, Sudáfrica, Perú y Venezuela.

Beneficios Generales de los sistemas de SIOS

Al implementar los sistemas de control integrados de SIOS, las operaciones de reciclaje de baterías se benefician de:

- Máxima eficiencia a través de la automatización y control preciso

- Reducción de tiempo de inactividad mediante diagnósticos inteligentes y alarmas

- Mayor seguridad con sistemas de protección en cada etapa

- Arranque y puesta en marcha más rápidos

- Reducción del consumo de combustible y energía

- Arquitectura escalable y distribuida compatible con sistemas SCADA existentes

Nuestras soluciones de control integran hardware, software y lógica de automatización para asegurar que cada subsistema opere de manera segura, eficiente y en coordinación con el resto del proceso. A continuación, se presentan soluciones específicas para cada etapa del proceso

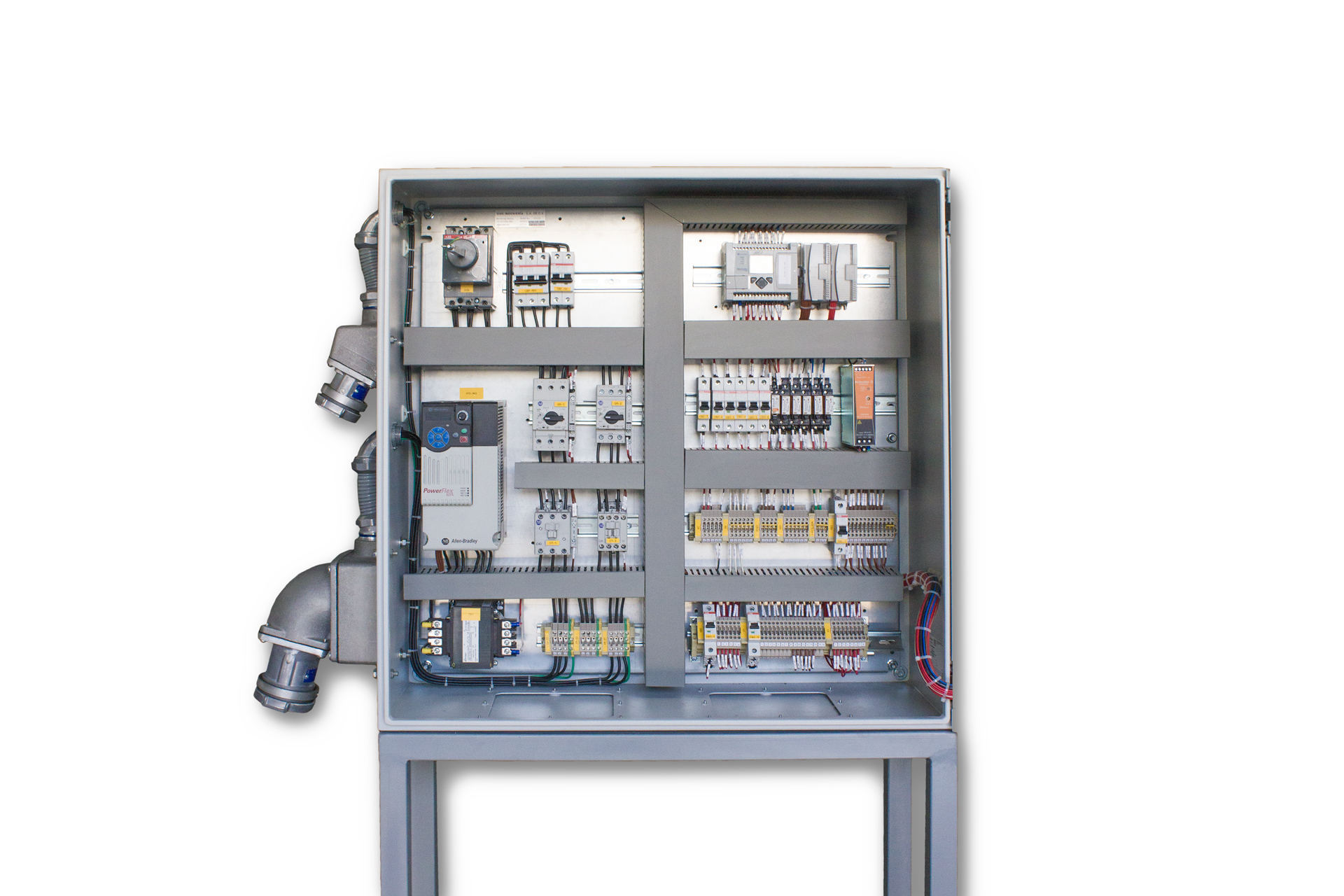

Triturador de Baterías

Asegura el control preciso de la etapa de trituración, donde los componentes de la batería (óxido de plomo, sulfatos, plástico, etc.) se separan para su reutilización.

Características clave:

- Precisión en el control de velocidad del equipo mecánico

- Secuencias de encendido/apagado del motor y bloqueos de operación

- Protección del Triturador por sobrecarga de baterías

- Sistema de control local y remoto

- Informe básico de producción

- Arranque suave del motor del triturador

- Monitoreo detallado del sistema para el personal operativo

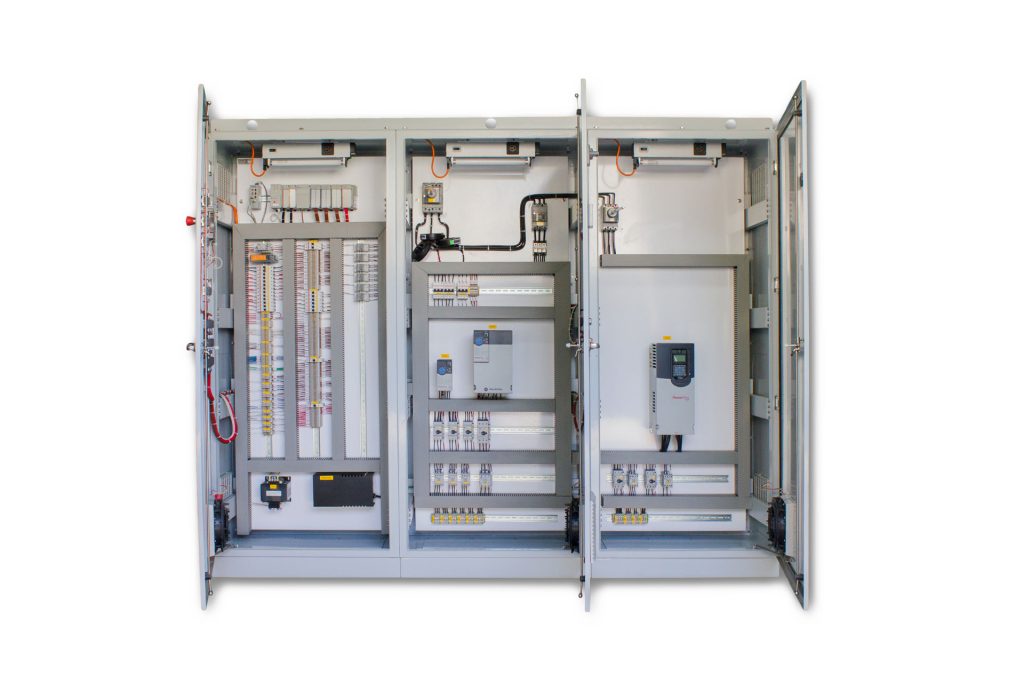

Horno Rotatorio

Sistema de Control y Fuerza para el proceso de fundición. Controla la rotación, encendido e intensidad de la llama y la seguridad de la combustión.

Características clave:

- Protección contra fallos de llama

- Control de velocidad y dirección de rotación del horno

- Control de combustión del horno

- Uso de combinaciones de aire y oxígeno como oxidantes

- Sistema de refrigeración del quemador

- Posicionamiento del quemador

- Rotación y frenado del horno

- Control de operación desde el tablero principal y botonera de operación

- Monitoreo detallado del proceso

- Sistema de diagnóstico de protección y alarmas

- Fácil integración al sistema SCADA centralizado

- Integración con el sistema de colector de polvo

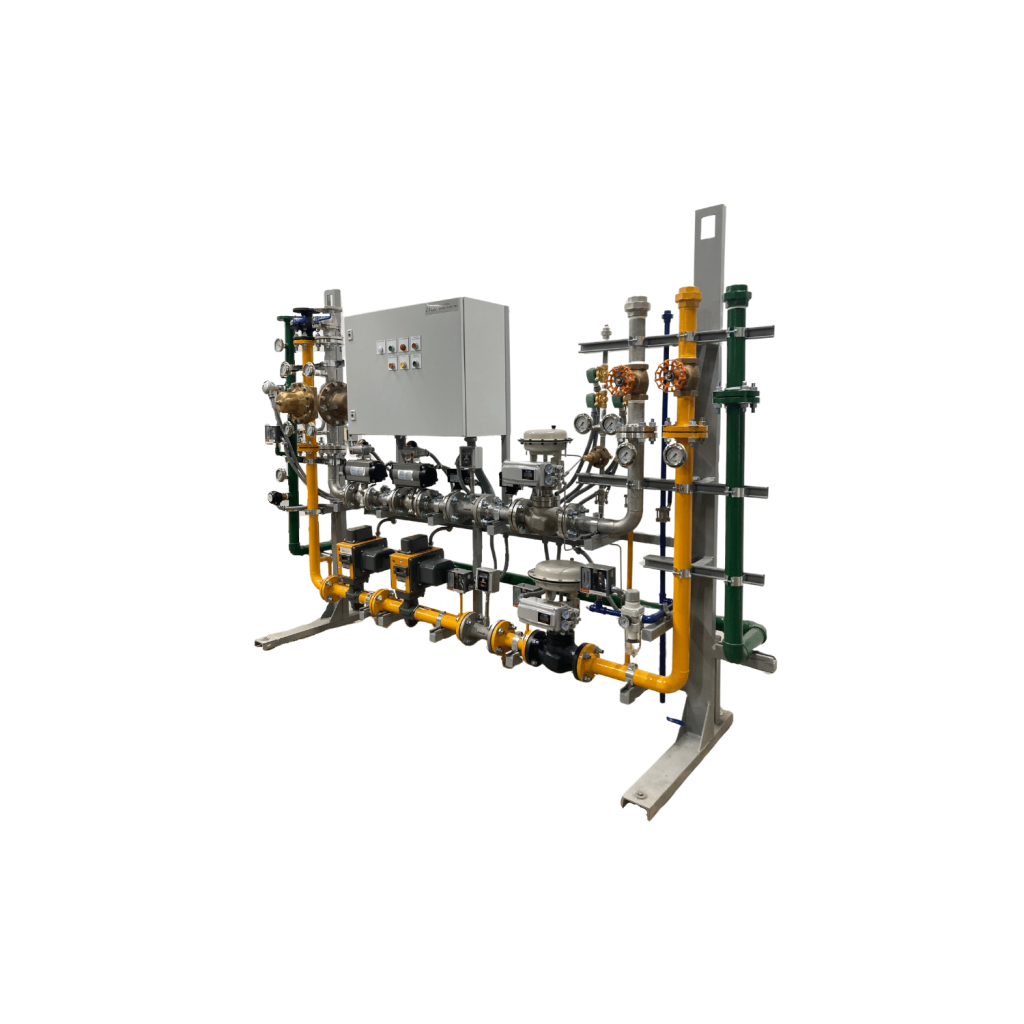

Sistema de Combustion Gas/Oxígeno

SIOS proporciona sistemas de combustión para hornos rotatorios, teniendo como componentes centrales un tren de válvulas y un quemador. Nuestros sistemas están dimensionados para entregar la cantidad requerida de BTU’s en diferentes momentos del proceso. El combustible principal más comúnmente utilizado es el gas natural, pero dependiendo del cliente y su proceso, se han utilizado otros combustibles como el aceite.

Características clave:

- Quemador de acero inoxidable con chaqueta de refrigeración y piloto de encendido

- Uso de combinaciones de aire y oxígeno como oxidantes

- Tren de válvulas inteligente para el control preciso de los flujos de combustible y oxidante

- Medición precisa de combustible y flujo de combustible

- Protección de seguridad y fallos de llama

- Configuración por HMI de tablas de relación de combustible y oxidante para 4 tipos de llamas

- Placa de seguridad neumática para el quemador

Los sistemas de combustión utilizan los componentes más nuevos de la tecnología para ofrecer años de operación sin problemas y los siguientes beneficios:

- Protección de seguridad y fallo de llama

- Prevención de daños mecánicos al quemador

- Optimización del rendimiento del horno

- Reducción de costos de producción utilizando tecnología de aire enriquecido

- Rápida puesta en marcha y comisionamiento del sistema

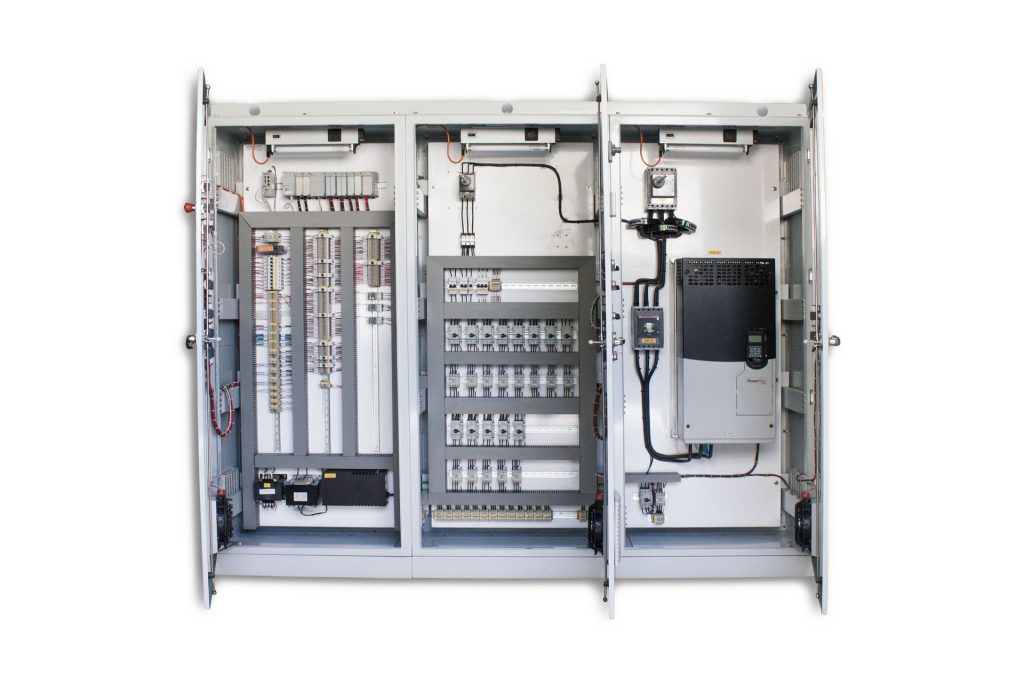

Colector de Polvo

El sistema de control del colector de polvo regula la extracción de los gases generados en el Horno de Fundición de Plomo pasándolos a través de un sistema de filtrado. Además, la limpieza de los módulos que componen el sistema de filtrado está automatizado y la temperatura del aire se regula mediante un control de entrada de aire frío. Las emisiones generadas son monitoreadas para cumplir con las normativas vigentes.

Características clave:

- Monitoreo de emisiones

- Diferentes modos de operación para ciclos de limpieza

- Monitoreo de presión diferencial para determinar si los filtros están sucios

- Protección para mangas de filtro contra alta temperatura

- Control remoto y local de extracción

- Control de compuerta de aire frío

- Monitoreo detallado del proceso

- Sistema de diagnóstico de protección y alarmas

- Fácil integración al sistema SCADA centralizado

- Integración con el sistema de control del horno

Tablero de Refinación

El proceso de refinación de plomo comienza al ingresar el plomo líquido recuperado del horno de fundición a los crisoles de refinación. Allí permanecerá hasta que se logren las aleaciones requeridas por el cliente, y finalmente se bombea al lingote hasta que se solidifica.

Características clave:

- Panel que integra control y fuerza independiente para cada crisol

- Control de temperatura de plomo en crisol

- Encendido y operación del quemador

- Protección contra fallos de llama en el quemador

- Control de agitador de plomo

- Control de velocidad de bomba de plomo

- Conector rápido para el agitador y la bomba de plomo

- Monitoreo de tiempo de proceso mediante temporizador digital

- Fácil integración con sistemas SCADA vía conexión Ethernet