El cliente operaba cuatro líneas de producción con PLCs dedicados al proceso de fabricación de baterías automotrices. Sin embargo, no contaba con una plataforma centralizada que le permitiera monitorear la producción en tiempo real, comparar el desempeño entre líneas y turnos, analizar tendencias históricas de proceso y generar reportes operativos de forma ágil.

Esta falta de visibilidad dificultaba la toma de decisiones oportuna y el seguimiento consistente de indicadores clave.

Aunque se generaban datos de producción, estos, presentaban varias limitaciones:

- La información no se encontraba centralizada ni disponible para análisis comparativos

- La generación de reportes dependía de procesos manuales o acceso local

Adicionalmente, el entorno técnico también presentaba algunas restricciones relevantes para la implementación de una solución de integración de datos:

- Por políticas de seguridad de IT, no era posible utilizar la red interna de planta

- Algunas líneas compartían direcciones IP duplicadas, lo que impedía una integración tradicional

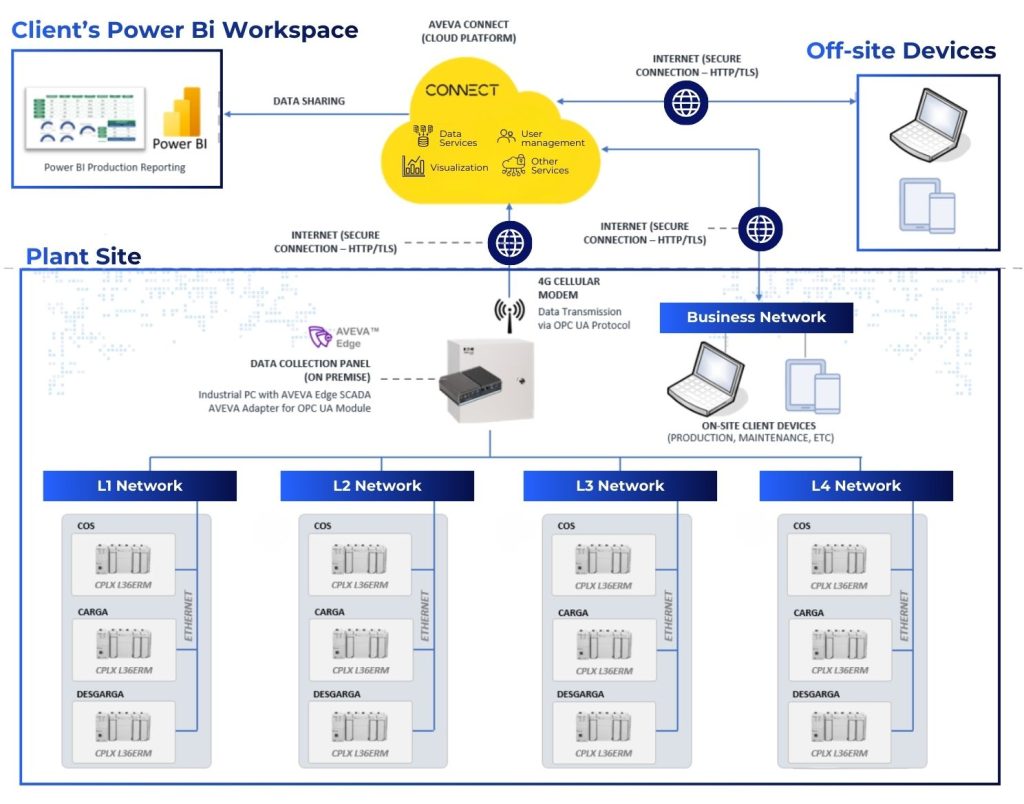

Para atender estas restricciones, SIOS diseñó e implementó una arquitectura híbrida que combinó procesamiento local y servicios en la nube, sin modificar la infraestructura existente del cliente.

La solución incluyó:

- AVEVA Edge SCADA, instalado en sitio para captura y procesamiento de datos en tiempo real

- AVEVA Adapter for OPC UA, para la adquisición de datos desde los PLCs

- Módem celular LTE, permitiendo la transmisión segura de datos sin utilizar la red de planta

- AVEVA Connect, como plataforma central en la nube para consolidación, visualización y gestión de datos

- Power BI, para la generación de reportes operativos y comparativos

Toda la comunicación se realizó mediante conexiones seguras HTTP/TLS, garantizando integridad y confidencialidad de la información.

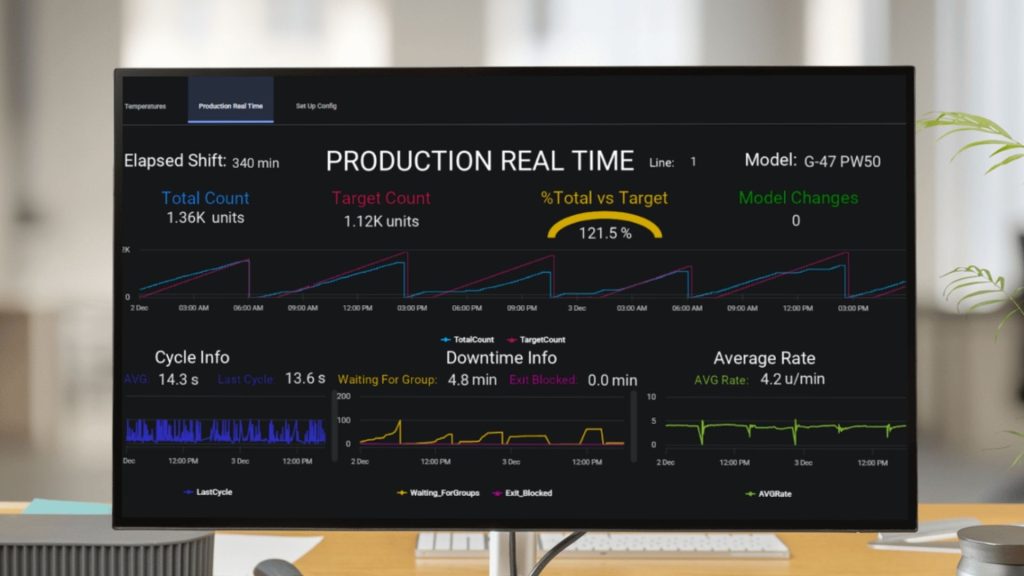

Con esta arquitectura, el cliente obtuvo acceso a información clave como:

- Producción programada vs producción real

- Diferencias por línea y turno

- Porcentaje de desempeño

- Tiempo promedio de ciclo

- Tasa promedio de producción

- Cambios de modelo

- Horas de inicio y fin de operación

- Tiempos muertos clasificados por causa

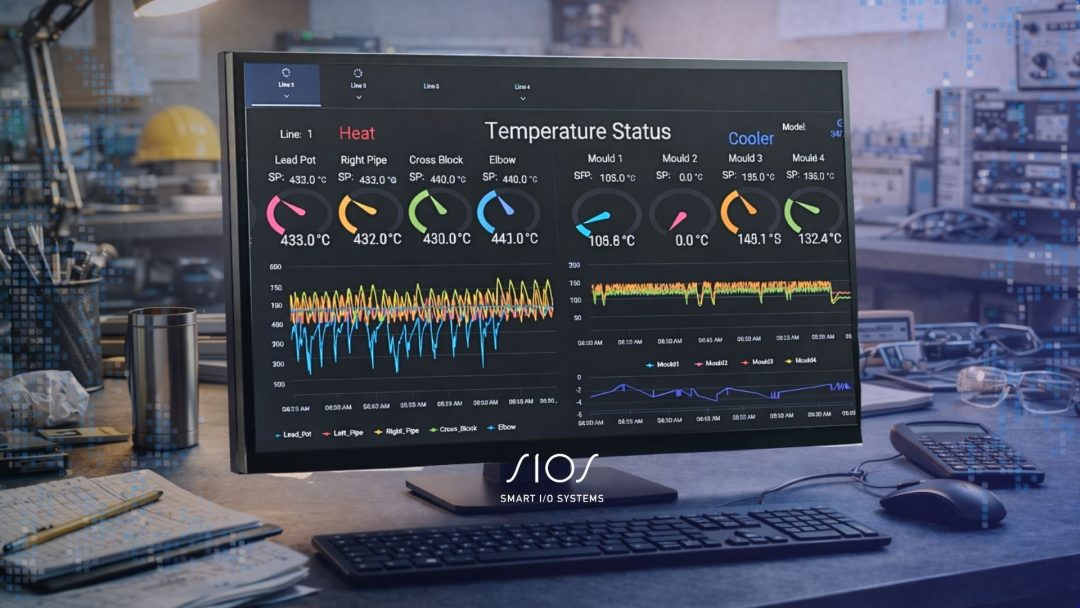

Adicionalmente, se habilitó el monitoreo en tiempo real de variables críticas de proceso, como temperaturas en componentes clave del sistema, incluyendo:

- Crisol de plomo fundido

- Tuberías de alimentación de plomo

- Bloque distribuidor de plomo

- Moldes y sistema de enfriamiento

Toda esta información se presentó mediante tableros intuitivos, accesibles desde dispositivos locales y remotos.

Beneficios

La implementación de esta solución permitió al cliente:

- Contar con visibilidad operativa completa de todas sus líneas de producción

- Comparar desempeño entre líneas de forma objetiva

- Reducir el tiempo de generación de reportes

- Mejorar la toma de decisiones basada en datos reales

- Mantener el cumplimiento de políticas de seguridad de IT

- Escalar la solución sin afectar la operación existente

El sistema quedó preparado para integrarse con áreas de producción, mantenimiento y gestión, facilitando una operación más eficiente y transparente.