Monitoreo de Robots en Laboratorios de Manufactura

En el transcurso del 2019 al 2021, participamos en un proyecto con una Institución Educativa de…

Información en Tiempo Real

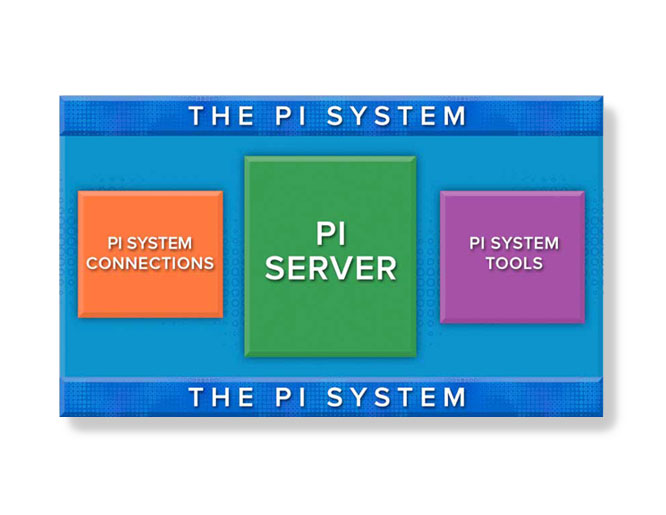

SIOS ha participado en distintos proyectos con el PI System, entre los que se abarcan implementaciones…

SCADA – Reportes en línea

Realizamos un proyecto con uno de nuestros clientes en la Industria del Reciclaje de Baterías con el objetivo de integrar todas las variables de las diferentes fuentes de datos con las que se contó mediante la implementación del software Edge Scada de AVEVA, logrando realizar el Monitoreo de Procesos en Tiempo Real y generando Reportes de Producción. El sistema se conectó a las redes de Control de Proceso para leer e historizar continuamente el comportamiento de las variables del proyecto. La información recabada se procesó por el sistema para poder generar pantallas de visualización, reportes y notificaciones en Tiempo Real, las cuales se visualizaban en pantallas en un ambiente WEB dentro de la red del cliente, además, las alarmas se configuraron para notificar por e-mail cuando las condiciones de operación sean anormales, logrando detectar de forma anticipada situaciones probables de falla de los equipos. También se desarrollaron reportes web con los que se podrán analizar consumos totales diarios y por colada. VENTAJAS AL IMPLEMENTAR EL SISTEMA SCADA: Monitoreo de Proceso en Tiempo Real: Vista General para Hornos, Emisiones de Chimeneas de Colectores de Polvos y Tendencias de Flujos Reportes Web de: Producción y Consumos diarios por horno, Reporte de Producción por Colada de Horno y Reporte de Emisiones Notificaciones por medio de Correos electrónicos por: Desviación de indicadores clave y por Alarmas graves

Hornos Rotativos, Filtros, Refino, Molinos

SIOS ha proveido soluciones en Sistemas de Control para la industria de Reciclado de Baterías de base Plomo-Ácido por más de 20 años y en más de 50 Proyectos. Suministramos Sistemas de Control Integrados para las siguientes Áreas de Proceso: Dando Servicio a Clientes en los siguientes países: A continuación, se presentan los equipos necesarios a utilizar dentro de esta industria: TRITURADOR DE BATERÍAS La etapa de Trituración de Baterías, en la industria de procesamiento de plomo, busca separar y recuperar los diferentes compuestos de las baterías de desecho (óxido de plomo, sulfatos, plástico, etc.) para después ser reutilizados en etapas posteriores. Nuestro sistema para Trituración de Baterías controla la operación del molino principal, la alimentación de baterías y las diferentes bombas y motores del sistema. CARACTERÍSTICAS PRINCIPALES HORNO ROTATIVO Nuestro sistema de control para hornos rotativos de plomo permite operar de manera segura y eficiente el proceso de fundición. El sistema controla tanto la velocidad y sentido del giro del horno, como la intensidad y tipo de flama del quemador. Estos hornos son alimentados con óxido de plomo y plomo metálico recuperado de baterías automotrices e industriales del tipo plomo-ácido. CARACTERÍSTICAS PRINCIPALES TREN DE VÁLVULAS Y QUEMADOR SIOS provee Sistemas de Combustión para Hornos Rotatorios teniendo como componentes centrales un Tren de Válvulas y Quemador. Nuestros sistemas se dimensionan para entregar la cantidad requerida de BTU’s en diferentes momentos del proceso. El combustible principal más comúnmente utilizado es el Gas Natural pero dependiendo del cliente y su proceso se han utilizado otros combustibles como el Aceite. CARACTERÍSTICAS PRINCIPALES Los sistemas de combustión utilizan componentes con tecnología de última generación para proporcionarle años de operación sin problemas y los siguientes beneficios: COLECTOR DE POLVOS El sistema de control para el Colector de Polvo regula la extracción de los gases generados en el Horno de Fundición de plomo haciéndolos pasar a través un sistema de filtrado. Además, se automatiza la limpieza de los módulos que componen el sistema de filtro y se regula la temperatura. Las emisiones generadas son monitoreadas para cumplir con las normativas vigentes. CARACTERÍSTICAS PRINCIPALES TABLERO DE REFINO El proceso de refinación del plomo comienza ingresando a los crisoles de refino el plomo líquido recuperado en la fundición. Ahí permanecerá hasta lograr las aleaciones requeridas por el cliente, y finalmente se bombea hacia la lingotera hasta que se solidifique. Nuestro sistema de control para Crisoles de Refino cuenta con las siguientes características que facilitan este proceso. CARACTERÍSTICAS PRINCIPALES VENTAJAS PRINCIPALES MAXIMIZA LA EFICIENCIA ARRANQUE SUAVE DEL MOTOR DEL TRITURADOR PROTECCIÓN SOBRE ALIMENTACIÓN DE BATERIAS MINIMIZA TIEMPOS MUERTOS RÁPIDA PUESTA EN MARCHA SEGURIDAD ARQUITECTURA DISTRIBUIDA

Telemetría Celular para Estaciones de Medición

Se participó en un proyecto de Telemetría Celular para concentrar en un servidor central los datos de operación de estaciones de medición de gases industriales ubicadas en distintas partes del país. Este proyecto involucró desarrollo de hardware y firmware para los equipos de telemetría, así como el desarrollo de una pieza de software instalada en el servidor central para el proceso de la información. El equipo de telemetría adquiere los datos de los instrumentos de medición de flujo del cliente mediante protocolos seriales de comunicación MODBUS RTU y Allen Bradley DF1. Los datos son almacenados localmente en una unidad de memoria microSD con propósito de respaldo y auditoría. Cada hora el sistema utiliza un enlace celular GPRS/GSM para enviar esta información por medio de un archivo, en formato CSV (Comma Separated Variable), hacia un servidor central de datos FTP. Una vez recibida la información, una aplicación se encarga de procesarla y validarla mediante algoritmos de verificación de datos CRC (Cyclic Redundancy Check) para después dejarla disponible para ser integrada al sistema de historización de datos del cliente. El sistema permite el envío de alertas de operación por medio de mensajes SMS y/o Email a los teléfonos y direcciones de correo previamente definidas.

Indicadores de Producción y Tiempos de Paro

Se desarrolló una aplicación en .NET que lee el contador de sacos del PLC y que escribe hacia el sistema SAP de la empresa la cantidad de sacos producidos en tiempo real por tipo de producto y por línea de ensacado. La información estadística se calcula en el PI System y también se despliega en una HMI local para una interacción inmediata con el operador del proceso. Además del conteo de producción, el sistema permite que el operador identifique e ingrese la causa que originó cada uno de los paro de la línea. De esta forma se tiene información en tiempo real y para análisis de las diferentes causas de paro para cada una de las líneas de ensacado, así como también tener un registro de los pesos de los sacos por cada una de las Boquillas de la máquina ensacadora.

Producción y Balance de Materiales

En el proyecto con uno de nuestros clientes en la Industria de la Minería se realizó la implementación del PI System, para obtener y almacenar todos los datos recolectados de diferentes fuentes en un mismo sistema, con el objetivo principal de analizar y mejorar los procesos dentro de las mineras, logrando así reportes de balance de materiales en las diferentes áreas del proceso. Para lograr tener la información completa, se agregaron diversas fuentes de datos como PLCs, bases de datos relacionales, datos provenientes de capturas manuales y de análisis de laboratorio químico. Se obtuvieron Reportes de Balances de Materiales, Reportes de Producción y cálculo de indicadores. Se utilizaron algunas de las herramientas del PI System como PI Server y Datalink.

Reportes de Producción y de Tiempos de Cambio “Change Over”

Hace ya varios años que estamos colaborando con uno de nuestros clientes de la Industria de Alimentos, para la implementación de Sistemas de Información en Tiempo Real. El primer proyecto realizado en el 2017 fue en una de sus plantas ubicada en la ciudad de Los Ángeles, CA. Dentro de estos Proyectos se ha estado utilizando la tecnología del PI System en los procesos productivos de las plantas para la recolección de datos en Tiempo Real de las diferentes fuentes de datos en donde se encuentra la información como PLCs, Bases de Datos, etc. Logrando así, procesar esta información para el cálculo y desplegado de Indicadores de Proceso y notificaciones en tiempo real, tanto en el piso de operación como por medio de correos electrónicos, además de la generación de reportes de producción y de tiempos de cambio “change-over”. Esta tecnología también ha sido utilizada para obtener, mediante análisis estadístico, los parámetros de operación con mejores resultados de calidad y eficiencia. El sistema actualmente está operando en cuatro plantas del grupo en diferentes ciudades de los Estados Unidos y este año 2022 se implementará en una planta mas de Estados Unidos y otra mas en Inglaterra. Estos proyectos se han desarrollado utilizando Sistema de OSISoft PI System en servidores físicos y virtuales y diferente módulos del sistema como PI Vision, PI AF, PI Event Frames, etc, además de hardware para la instrumentación y monitoreo de señales adicionales de proceso. Lista de beneficios -Maximizar la eficiencia de las líneas de producción -Incrementos en la tasa de producción por línea -Reducción de la tasas de desperdicio y retrabajos

Reportes en Sitio de Inyección de N2

SIOS participó en este proyecto desarrollando una herramienta de hardware y software diseñada para cubrir las necesidades de monitoreo, reporte y facturación de las operaciones de estaciones de inyección de nitrógeno en pozos petroleros. El sistema está basado en una aplicación propietaria instalada en una PC tipo industrial la cual fue montada en la cabina de las estaciones móviles de Inyección de Nitrógeno. Mediante la aplicación, el operador de la estación puede generar e imprimir en sitio reportes de servicio, esto agilizó el proceso de facturación reduciendo en forma importante los días demorados para la cobranza. La adquisición de las variables de proceso (presión, flujo y consumo acumulado de N2) se realiza mediante un enlace serial (Modbus RTU) a los instrumentos de medición de las estaciones. Además, el sistema está equipado con un módem Celular para permitir el envío, mediante correo electrónico, de la información de operación y reportes a las oficinas centrales de distribución.

Producción de Vidrio

Participamos en un proyecto para la industria del Vidrio con uno de nuestros clientes en sus plantas en México y en los Estados Unidos de América. En este proyecto de información de proceso en Tiempo Real, se utilizó la tecnología del PI System. La implementación se realizó con diferentes enfoques debido a las necesidades del cliente y los diferentes tipos de planta como las de producción de envases de vidrio y las de producción de vidrio plano. Se diseñaron pantallas para vista general de los procesos y se generaron Reportes de Producción de calidad y de las condiciones de operación por lotes de producción. Además, se realizó el monitoreo en Tiempo Real, en el cual se pudieron observar las Variables de Proceso, Consumos y Totalizadores. Otro enfoque fue el Monitoreo Energético, para el cual se obtuvieron Reportes sobre la Calidad de Energía, los consumos y sus indicadores de rendimiento. El proyecto se implementó en etapas hasta cubrir el 100% de las plantas del cliente. Actualmente, se sigue trabajando en etapas más avanzadas en las que se detectan las condiciones de proceso que obtienen los mejores resultados de producción y calidad del producto y otros desarrollos mas, obteniendo así el máximo provecho de la información de operación con la que se cuenta.